Inzet recyclaat: minder nieuw plastic

Voor de nieuwe serie e-bikes ‘Avignon’ van Gazelle ontwikkelde kunststofverwerker Timmerije een fraai gevormde kettingkast met geïntegreerde motorcover, die volledig is gemaakt van gerecycled materiaal. ‘Future Proof Solutions’, noemt het bedrijf zijn custom made oplossingen voor een wereld waarin duurzaamheid steeds belangrijker wordt.

Het negentig jaar oude bedrijf uit Noordijk (Gelderland) heeft de missie om zoveel mogelijk gerecyclede kunststoffen ofwel recyclaat in zijn klantspecifieke producten te verwerken. “Onze standaard business is altijd geweest om de optimale grondstof te vinden voor het gegeven design”, zegt algemeen directeur Hans Kolnaar. “Wat we nu doen, is zeggen: we kennen een aantal beschikbare recyclestromen. We gaan kijken of we één van die stromen kunnen inzetten, om daar vervolgens het design op te ontwikkelen. Op die manier willen we ons steentje bijdragen aan een mooiere wereld, samen met onze klanten.”

50 procent minder CO2

Steeds meer bedrijven in de kunststofindustrie verwerken gerecycled materiaal, wat leidt tot een aanzienlijke milieuwinst. Uit een in 2021 verschenen rapport van CE Delft blijkt dat per kilogram recyclaat de CO2-uitstoot gemiddeld 50 procent lager is ten opzichte van nieuw (virgin) kunststof, gemaakt van ruwe olie. De ambities rond de inzet van recyclaat zijn door de industrie vastgelegd in de Transitieagenda Kunststoffen. Deze inzet moet geleidelijk groeien naar een jaarlijks volume van 1000 kiloton vanaf 2030.

Dat voor de kettingkast van de Avignon geen nieuw plastic meer nodig is, sluit naadloos aan bij de doelstellingen die ook Gazelle heeft. “De levenscycli van al onze fietsen zijn vormgegeven volgens het principe van minimaal gebruik van middelen en maximale duurzaamheid”, zegt projectmanager innovatie Pascal Driessen. “Het gebruik van duurzame grondstoffen, zoals in het geval van deze kettingkast, is voor ons dus heel belangrijk.”

Efficiënter productieproces

Bij de ontwikkeling van de geïntegreerde kettingkast werkten Timmerije en Gazelle nauw samen. Dat heeft geresulteerd in een onderdeel waarvoor slechts vijf componenten nodig zijn. Dat betekent minder matrijzen en minder productieprocessen bij Timmerije. Het slimme ontwerp is ook voordelig voor de medewerkers van Gazelle die de fietsen assembleren, want zij hebben minder handelingen te verrichten.

Over de keuze voor de gerecyclede grondstof (ABS) werden de partijen het snel eens. Het materiaal voldoet behalve aan de doelstellingen rond duurzaamheid ook aan alle technische eisen. Driessen: “Het gaat erom dat het onderdeel niet snel verkleurt in de zon, goed tegen een stootje kan, krasbestendig is en we voor de Avignon de gewenste uitstraling kunnen realiseren. Uit testen is gebleken dat het gerecyclede ABS op al die facetten uitstekend scoort. Ook was voor ons belangrijk of het onderdeel bij onze dealers goed is te servicen. En dat kan heel goed. Door het ontwerp is snel duidelijk hoe en waar je een component moet demonteren.” Dat Gazelle zich in Dieren bevindt, met zo’n vijftig kilometer bijna op fietsafstand van Timmerije, ziet hij als een belangrijk voordeel. “Daardoor zijn de lijntjes kort en hebben we minder transportbewegingen.”

Design for disassembly

Hoewel kunststofverwerkers en klanten met de inzet van recyclaat een belangrijke stap vooruit zetten om klimaatverandering tegen te gaan, betekent dat nog niet dat een product echt circulair is. Want daarvoor het na gebruik worden ingezameld en tot recyclaat worden verwerkt. Dat levert de meest zuivere grondstof op voor hetzelfde, of een vergelijkbaar product. Van alle producten die Timmerije maakt zijn op dit moment zo’n 150 ofwel tien procent volledig circulair.

Voor de geïntegreerde kettingkast van de Avignon is de retourlogistiek nog niet georganiseerd, maar het design geeft al wel de mogelijkheid om de componenten te recyclen. “Het is één onderdeel uit hetzelfde materiaal”, zegt Kolnaar. “Door de verbeterde klikkers is alles eenvoudig te demonteren, waarmee we dus tevens aan een stukje design for disassembly hebben gedaan. Dat is eigenlijk al een stapje dichter bij de closed-loop recycling.”

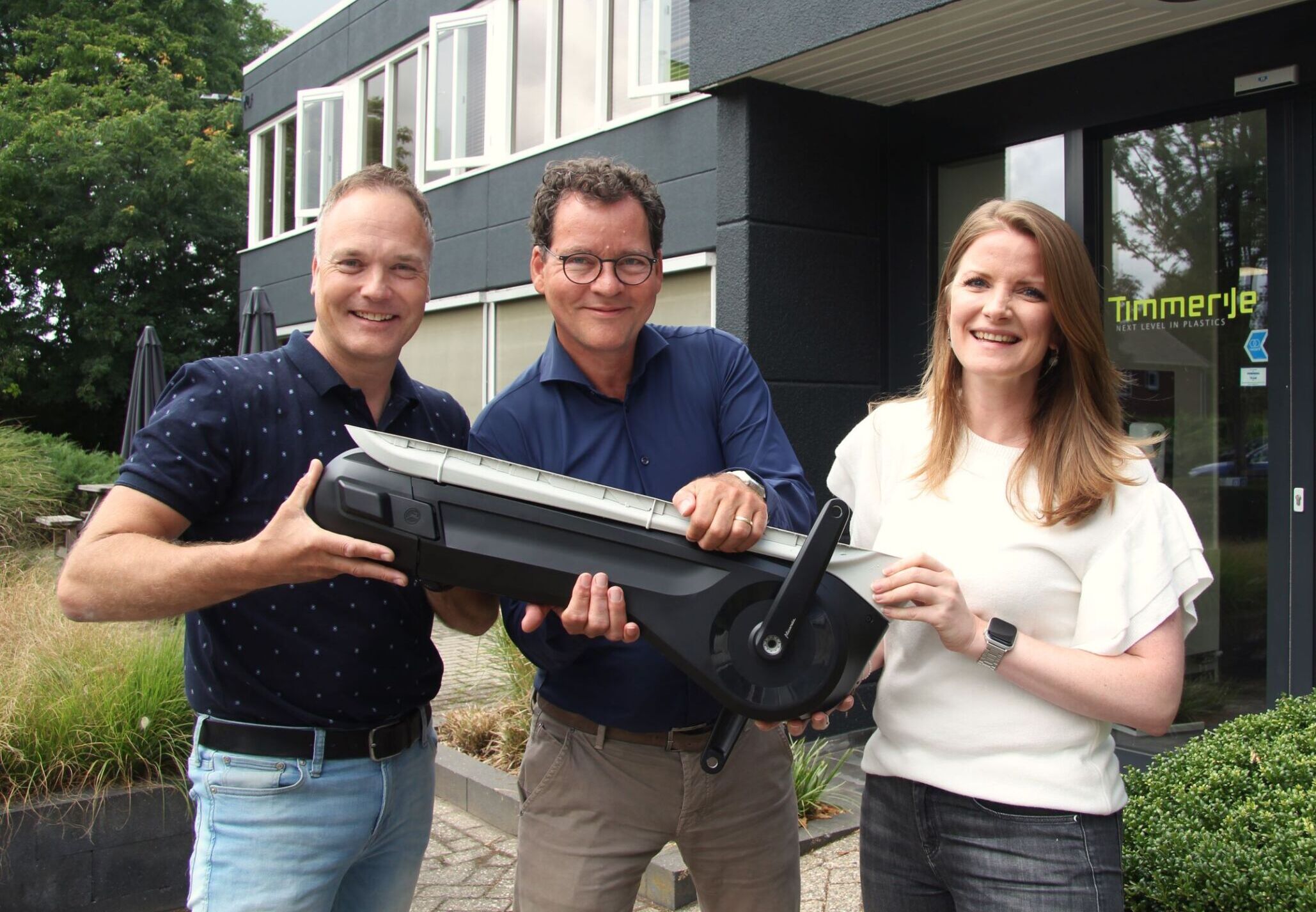

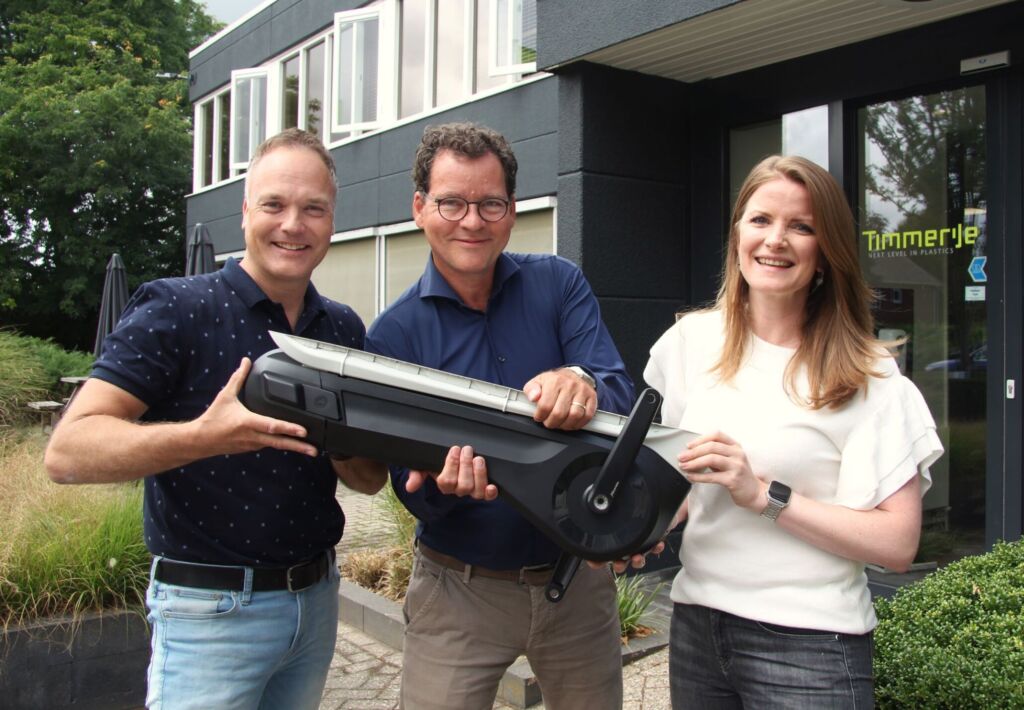

Van links naar rechts: commercieel manager Rogier van de Meerendonk, algemeen directeur Hans Kolnaar en product-design manager Cindy Bauhuis presenteren de kettingkast met geïntegreerde motorcover voor de nieuwe e-bikes ‘Avignon’.

Honderd procent

Timmerije zelf wil ook graag volledig circulair worden. “Daar gaan we ook echt honderd procent voor”, zegt Kolnaar. “Dat betekent duurzaam ontwerpen, de inzet van recyclaat en closed-loop recycling. Daarnaast willen we in de gehele operatie zoals op het gebied van ons energieverbruik jaar in jaar uit verbeteringen laten zien.”

Het moet allemaal gaan gebeuren onder de in september 2022 gelanceerde nieuwe brand Future Proof Solutions. Timmerije wil toekomstbestendige producten leveren waarmee zowel het bedrijf zelf als de klanten hun marktpositie kunnen behouden. Alom is bekend dat bedrijven die niet meegaan met de circulaire versnelling, op termijn wel eens van het toneel zouden kunnen verdwijnen. Timmerije neemt die uitdaging heel serieus. “We kunnen de toekomst niet voorspellen. We kunnen er wel voor zorgen dat we de toekomst méémaken. En dat willen we samen met onze klanten gaan doen.”